Tecnologia de barreira 100% nacional viabiliza embalagens flexíveis feitas com 100% em PP ou em PE, aprovadas para contato com alimentos

Sustentabilidade é, sem dúvida, um dos temas mais discutidos entre profissionais do setor de embalagem. A grande pressão de parte dos consumidores, ampliada pelo olhar muitas vezes condenatório da grande mídia (e pelas vozes – às vezes pouco tranquilas – de ativistas com grande alcance nas redes sociais) traz o assunto para a mesa de prioridades dos fabricantes de bens de consumo.

Pelo senso comum, o grande vilão é o plástico. Quem trabalha com embalagem, no entanto, sabe que não é exatamente assim que as coisas funcionam. Há situações em que o material pode ser removido com vantagens ambientais, mas nem sempre é este o cenário. Por isso, em geral esse tipo de movimento acaba se restringindo a mercados de nicho. As grandes marcas, hoje, colocam suas fichas principalmente em projetos de redução de materiais de embalagem e em desenvolvimentos que favoreçam a reciclabilidade das estruturas usadas para acondicionar seus produtos. Seguindo essa lógica, as embalagens flexíveis tornam-se uma opção interessante, pois ajudam a reduzir drasticamente o peso das estruturas, especialmente quando substituem alternativas rígidas – a popularidade dos refis é um exemplo disso. Por outro lado, para assegurar os níveis de proteção ao conteúdo e a vida de prateleira desejada pelos fabricantes, muitas vezes é preciso recorrer à combinação de diferentes materiais, muitas vezes incompatíveis no processo de reciclagem – o que é um complicador enorme.

É nesse ponto que se concentram muitos investimentos em tecnologia. Há um grande esforço em curso, rumo a soluções monomaterial, prontas para a reciclagem, mas que assegurem níveis de proteção similares aos obtidos com estruturas mais complexas.

Em maio, um evento chamado Coffee Innovation, realizado na sede da Masipack, em São Bernardo do Campo (SP), voltado a produtores de café, trouxe boas notícias nesse campo (veja matéria do evento aqui). A Allianza Brasil Inovações Sustentáveis, depois de cinco anos de estudos, ensaios laboratoriais e testes em linhas de conversão e envase, divulgou uma tecnologia capaz de agregar barreiras técnicas a gases, gorduras, aromas e umidade em substratos como polipropileno (PP) e polietileno (PE), dispensando o uso de outros materiais como EVOH, metalização e até alumínio. A iniciativa contou com o apoio de outros elos da cadeia produtiva, parceiros da Allianza Brasil nesse processo de desenvolvimento: FCO Group (Plaszom, Parnaplast e GDM), Polo films e Masipack. Juntas as empresas apresentaram uma solução inédita no mundo, com tecnologia 100% Nacional.

“Neste primeiro momento, estamos olhando para produtos secos, como café, pet food, cereais, leite em pó, entre outros, mas já existem testes em andamento com alimentos líquidos e viscosos”, conta Miguel Ascoli Neto, diretor da Allianza Brasil. “A barreira é dada por vernizes já homologados para contato com alimentos pela Anvisa e pela EFSA, e que estão em processo de certificação pela FDA.”

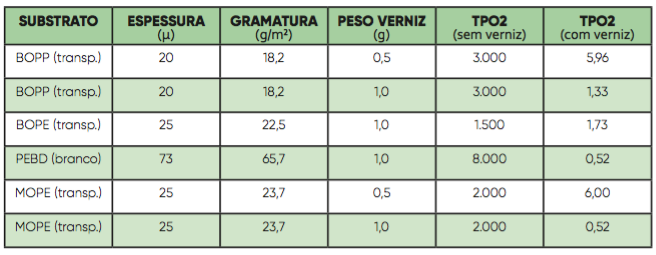

Ascoli celebra os resultados obtidos em laboratório e confirmados na conversão e no envase. Segundo o empresário, com a aplicação de quantidades pequenas, entre 0,5g/m2 e 1,0g/ m2 do verniz, é possível chegar em níveis elevados de barreira em estruturas mono- material (ver tabela). Segundo o executivo, há a possibilidade de incorporar barreiras elevadas em filmes transparentes ou pigmentados (TPO2 ≤ 1 cm3/m2/dia, eTPVA≤1,5g/m2/dia*).A empresa também possui soluções para o mercado de papel e cartão.

Barreiras em diferentes estruturas

De acordo com informações da Allianza Brasil, o custo final de aplicação é competitivo com o das estruturas atualmente usadas. “Há uma variação se a aplicação for feita em linha ou offline, mas em ambos os casos o valor é alinhado com o que se paga hoje, com a vantagem de as embalagens serem recicláveis.”

*(23°C, 0% UR) / **(37,8°C, 90% UR)

Fonte: Revista Embalagem Marca – Julho 2022